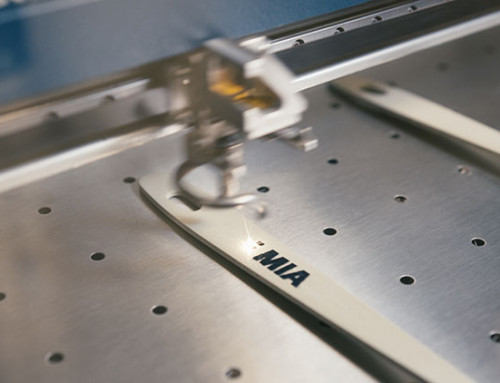

Hoy en día, las máquinas láser son una de las herramientas más versátiles que puedes tener en un taller. Además de grabar son capaces de cortar infinidad de materiales, desde los más blandos a los más densos y duros incluyendo chapa de metal de grosores considerables.

Los consejos para cortar con láser varían según el tipo de máquina y la configuración de la misma. Por este motivo, en Laser Project vamos a centrarnos en los consejos para conseguir un buen corte con láser con máquinas láser de CO2 de mesa plana como las Epilog Laser.

Depurar los parámetros y configuraciones ideales para lograr un corte con láser óptimo y un proceso optimizado supone años de trabajo y experiencia. Esperamos que, tanto si eres un usuario experimentado como si te estás introduciendo en este maravilloso mundo, saques provecho a estos consejos y que te ahorren tiempo de “ensayo – error”.

Elige bien los materiales para cortar con láser

Existen infinidad de materiales que se pueden cortar con láser pero no todos quedan igual de bien. Incluso entre dos materiales aparentemente idénticos puede haber grandes diferencias en el acabado una vez cortados con láser.

Un claro ejemplo es el contrachapado: aunque a simple vista dos tableros de contrachapado puedan parecer el mismo producto, existen grandes diferencias en el proceso y los productos utilizados para su fabricación, que influyen drásticamente en la calidad del corte con láser.

Si compras los materiales a empresas especializadas para corte láser como Laser Project quizás pagarás un poco más por ellos. Sin embargo te asegurarás, no solo de que son aptos para láser, sino que están optimizados para ese uso. De esta forma ahorrarás tiempo y dinero, e incluso conseguirás mejores resultados.

Ajustar correctamente los parámetros de corte

La primera cosa que debemos tener en cuenta es con qué material vamos trabajar. Cada material necesita unos valores distintos de velocidad, potencia y frecuencia según su composición, densidad, dureza y espesor. Vamos a explicarte los tres parámetros más importantes:

Configura la potencia y velocidad

La configuración de la potencia hace referencia a cuánta energía aplicará el láser durante el trabajo. Esa energía concentrada en un punto de apenas 100 micras de diámetro es la que corta el material. La velocidad hace referencia a la velocidad que tendrá el desplazamiento del cabezal de la máquina láser durante el corte. Cuanto más lentas sean las velocidades, más tiempo permanecerá el láser en cada punto y, en consecuencia, más profundo será el corte o el grabado.

Si por encima de todo tenemos en cuenta la rentabilidad de nuestro negocio de grabado y corte láser está claro que lo más interesante es realizar los trabajos lo más rápido posible. Por eso, una norma general a la hora de ajustar parámetros para cualquier material es configurar la potencia al máximo (90-100%) para poder ajustar la velocidad también al máximo dentro de las posibilidades de la máquina láser.

Por poner un ejemplo, si tienes una máquina de 40W y quieres cortar DM de 3 mm. de espesor deberás configurar el parámetro de potencia al 90% y la velocidad a 20 mm/s. para obtener un resultado óptimo. Podríamos configurar también la potencia a 50%, pero deberíamos reducir también la velocidad para cortar del todo el material y el tiempo de trabajo prácticamente se duplicaría.

Para otros materiales puedes tomar como referencia los siguientes ejemplos para una máquina de 40 W:

- Grabado acrilico: 90% de potencia y 1275 mm/s de velocidad

- Corte acrílico: 90% de potencia y 12 mm/s de velocidad

- Grabado de aluminio anodizado: 40% de potencia y 1660 mm/s de velocidad

- Grabado de madera (superficial): 50% de potencia y 1660 mm/s de velocidad

- Grabado de madera (profundo): 90% de potencia y 900 mm/s de velocidad

- Corte de madera de aliso, nogal, roble, etc: 90% de potencia y 20 mm/s de velocidad

- Corte de contrachapado: 90% de potencia y 25 mm/s de velocidad.

Haz pruebas antes de grabar directamente sobre un material, porque hay que tener en cuenta que cada material es distinto y valioso, y no conviene desperdiciarlo. ;-)

Configura la frecuencia

Cuando cortamos un material con un láser CO2 excitado por radiofrecuencia (RF) como los de Epilog hay una configuración adicional a parte de la potencia y la velocidad; la frecuencia. La configuración de frecuencia controla cuántos pulsos de láser por segundo se aplican a la pieza que está cortando y es la guinda del pastel para conseguir los mejores resultados. La unidad de medida de la frecuencia son los hercios (Hz).

Para conseguir resultados óptimos hay que ajustar la frecuencia teniendo en cuenta el material a cortar y la velocidad que emplearemos para cortarlo. Materiales como el metacrilato conviene cortarlos a frecuencia máxima (5000 Hz en el caso de las Epilog) para que haya una gran densidad de disparos del láser, gracias a ello una mayor temperatura sobre el material, y que esto se traduzca en un canto más pulido y brillante.

Para otros materiales como el cartón, la madera y el cuero, no conviene aplicar frecuencias de corte muy altas, ya que esto haría que el borde quedara carbonizado y muy manchado. Para estos materiales se configuran frecuencias alrededor de 500 Hz.

Para un mismo material (pongamos por caso la madera) modificaremos ligeramente la frecuencia según su grosor y la velocidad empleada para realizar el corte. Por ejemplo, si para cortar una tablilla de abedul de 1.3 mm. de espesor ajustamos una velocidad de 30 mm/s y una frecuencia de 500 Hz, para cortar una de 3 mm. de espesor a 12 mm/s. probablemente encontraremos un valor óptimo de frecuencia entorno a los 300 Hz. La frecuencia se puede establecer entre 10 a 5000 Hz. dando un corte limpio y preciso para cada tipo de material.

El paquete de software de Epilog cuenta con una lista de parámetros predefinidos que resultan un excelente punto de partida para la mayoría de materiales de grabado y corte láser que puedes encontrar en el mercado.

Elegir la mesa de corte láser adecuada

Las máquinas láser Epilog disponen de tres mesas de corte distintas pensadas para diferentes necesidades: mesa de corte de rejilla o panal de abeja, mesa de lamas y mesa de pines. Cada una de ellas tiene sus ventajas y sus inconvenientes, pero ¿cuáles?

1.Mesa de rejilla o panal de abeja

La mesa de rejilla o panal de abeja es una mesa de corte con una rejilla de aluminio en forma de cuadrícula o panal de abeja dependiendo del modelo de máquina. Es ideal para cortar elementos muy pequeños porque, al disponer el material de mucha superficie de apoyo, no caen al separarse del resto del material. Por contra, esta mayor superficie de apoyo hace que el láser rebote más y pueda marcar levemente el canto del material a causa del rebote del láser.

2.Mesa de lamas o costillas metálicas

La serie Fusion Pro cuenta con una mesa de corte compuesta por lamas con una forma triangular que se sitúan independientemente en el área de trabajo según sea necesario y minimizan el contacto del material y las marcas producidas por el rebote del láser. Es ideal para cortar piezas grandes. Sin embargo, no resulta tan cómoda para cortar piezas pequeñas, ya que caerán en el fondo de la mesa y deberemos recogerlas una a una, una vez finalizado el trabajo.

3.Mesa de pines

La mesa de pines disponible para la serie Legend consta de un soporte cuadrado de 30 cm. con orificios separados 1,25 cm. entre ellos y unos pines metálicos que podemos distribuir según convenga. Gracias a ello podremos optimizar el apoyo del material y evitar que el haz del láser incida sobre ellos. Además, esta mesa es ideal para cortar elementos de cualquier tamaño evitando que las piezas caigan en el fondo de la mesa.

Elegir correctamente la lente focal

Existen ópticas de muchos tipos y con diferentes distancias focales pensadas para distintos propósitos. Las elegidas por los fabricantes de máquinas láser de mesa plana suelen ser de tipo convergente plano-convexa de entre 1.5 y 4 pulgadas de longitud focal. Si quieres cortar materiales finos (< 1 mm. aproximadamente) y totalmente planos la mejor opción será la lente de 1.5 pulgadas, que concentra la energía en un diámetro más pequeño consiguiendo cortes más finos.

Para cortar materiales gruesos (8 mm. o más) es preferible optar por una lente de 4” que, aunque no concentra el haz en un punto tan pequeño, logra cortes más perpendiculares y con menor distorsión. Las lentes con una distancia focal intermedia son lentes más polivalentes con las que podrás hacer un poco de todo. Si solo quieres tener una lente lo mejor es que elijas una de 2 o 2.5 pulgadas.

Lleva a cabo un mantenimiento regular de tu máquina láser

El cuidado y el mantenimiento regular de tu máquina láser es esencial para que esté en buenas buenas condiciones y puedas lograr resultados óptimos y cortar bien siempre que lo necesites. Para la limpieza hay que asegurar de tener todos los materiales adecuados:

- Papel de limpieza de lentes o hisopos

- Limpiador líquido adecuado para lentes como la solución de Epilog o el alcohol isopropílico

- Toallitas húmedas o desengrasante de cocina tipo KH7 y un trapo

Limpieza de las ópticas

Después del uso de tu máquina láser se recomienda comprobar y, en caso de estar sucias, limpiar la lente focal y los espejos. Para ello, debemos retirar cuidadosamente la lente y/o espejos de la máquina para evitar que se rompan y colocarlos en una base limpia libre de polvo.

Una vez fuera, debemos sujetar la lente o espejos por el borde y colocar el papel de limpieza por encima y pulverizar el papel con el limpiador. Luego hay que mover lentamente ese papel por la lente sin hacer mucha presión. Cuando esté limpio, toca hacer lo mismo por la otra cara de la lente.

Si no os hace gracia la idea de desmontar las ópticas, siempre que sea posible puedes utilizar un hisopo para limpiarla “in situ”.

Limpieza de la mesa de corte

El residuo acumulado en la mesa de corte hace que los trabajos queden más sucios por la parte posterior del material. Para limpiar la mesa de corte de lamas o pines resulta muy cómodo utilizar toallitas húmedas para higiene personal. Funcionan de maravilla para limpiar sustancias grasientas y pegajosas como la resina que desprende la madera al cortarla.

Para limpiar la mesa de rejilla o de panal de abeja resulta más cómodo utilizar un desengrasante que venga en un envase con pulverizador. Coloca la rejilla de corte sobre un cartón grande y pulveriza al desengrasante sobre ella. Deja que actúe unos minutos y después aclara con agua (ya sea en la ducha o con una manguera). Una vez aclarada sécala bien con aire comprimido o un secador de pelo.

Otras tareas de mantenimiento

Para conseguir trabajos de corte láser perfectos es imprescindible que tu máquina esté bien ajustada: El haz del láser debe estar alineado y la mesa de corte bien nivelada para conseguir resultados de corte homogéneos en todo el área de trabajo.

Esperemos que todos estos trucos para cortar en láser te sean de utilidad para conseguir unos buenos resultados. Si todavía tienes dudas, puedes consultarlo con nosotros.

¿Buscas una máquina láser para tener un buen corte con láser?

Epilog Laser es una máquina láser adecuada para realizar un corte con láser de calidad. Tiene un sistema láser que se combina con la última tecnología, entre ellas:

- Tubo láser RF con un diámetro de rayo láser más pequeño, con una potencia estable a lo largo del trabajo y que te permita adecuar la frecuencia de corte a distintos materiales.

- Juego de lentes intercambiables para cada espesor de material

- Diferentes mesas de corte para diferentes trabajos de corte láser

- Asistente de aire para enfriar el material y apagar la llama durante el trabajo de corte.

- Potencias entre 30 y 120W adecuados para el espesor de material que quieres cortar.

Si quieres saber más sobre nuestra maquinaria láser no esperes más y contacta con nosotros.